Pour

visiter le musée :

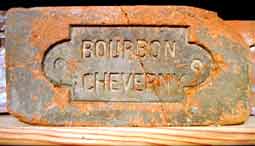

La marque

Marque

en métal cuivreux :

* Quelques briques

P. Lachand Marcilly-le-Pavé Loire

Sandillon Frères

Colonie agricole

Maison d'éducation surveillée

Bourbon Cheverny

Région parisienne

Carreau marqué *

Musée

Tableau pédagogique

près de

l'ancien four

Empreinte

Brique

démoulée

cadre de fer

Collection de carreaux

de briques marquées

et de minéraux

Four type d'une briqueterie

*

Poteries

locales

Inscription sur le vinaigrier : 1886

: Mr Duchez Louis *

Restes de la briqueterie Saint-Rapt

*

Les briquetiers ont

produit

(Collection personnelle de Paul Robert)

*

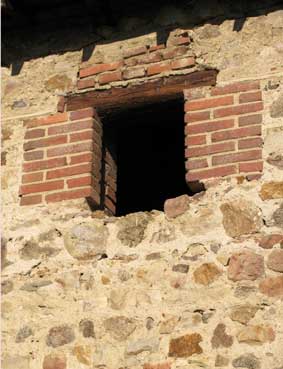

La

brique

Pour les portes

Ecole de Savigneux

Lavieu Boisset-Saint-Priest

Saint-Georges-Haute-Ville

Montaud

Pour le puits,

le lavoir Puits

Lavoir à Champdieu

Pigeonnier à Chambéon

Pigeonnier à Chambéon (détail)

Cheminée de la minoterie

Peyer

Restes en 2011

Plaque du constructeur

Maison bourgeoise à

Montbrison

Belle colonne en brique

Niche de façade

Signe de protection

Tuile décorée

* Et aussi...

Communs de château

Ferme avec

décor de brique

Elégante loge de ville

Fermette oubliée

Portail

de ferme

Panisssières *

Pommiers

Base de la cheminée de l'usine

Fléchet

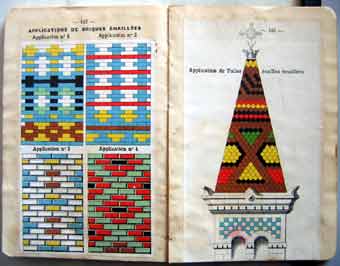

INSCRIPTIONS RELEVEES SUR LES BRIQUES PRESSEES-MARQUEES du département de la Loire Balbigny : ROCHE, BEAUJEU et AYEL, AYEL, AYEL et GANCEL, C. ROCHE Benisson Dieu (la) : BURDIN Briennon : ACRON, TUILERIE du FOREZ Bussières : REDON, le BOUCHARD Chalain-d'Uzore/Champdieu : FORTUNIER, SAINTRAPT Charlieu : BERTHIER Coteau (le) : H.P.C. Dancé : D'ARGENDEIX Etrat (L') : FUGEARD Feurs : DUMONTEIL, DAUPHIN Lorette : MICHALET Mably : CANCALON, CANCALON AMAND 1892 Maclas : MOUSSET Marcilly-le-Pavé : SANDILLON, PANGAUD, DEGABRIEL, LACHAND, COUDIERE, PALOTY Marcoux : PRADELLES Maringes : PRADELLES, LAINE, PRADELLE Néronde : REDON Neulise : BOURDIER, PINTON Perreux : A F Pommiers : COSTE, THINET Pouilly-sous-Charlieu : BURDIN Pradines : SEIVE, VERNAY-RAMBAUD Regny : DEVIS Riorges : BOULI GAND Rive-de-Gier : LEFORT Roanne : CANCALON, CANCALON AMAND, BOULEGUE, DUMONT Rozier-en-Donzy : LEBOUCHARD Saint-Agathe-la-Bouteresse : CROZET, DURRET, MOULIN-GARNIER-VIAL, DESCHAMPS du PERRIER (lieu-dit) Saint-Etienne : CHILAUD, DESBORDES, REY Saint-Georges-Hauteville : MONDET Saint-Just-sur-Loire : LACOUR Saint-Rambert-sur-Loire : PRADELLE Saint-Romain-le-Puy : FAVARD, MONDET Saint-Romain-d'Urfé : BOUCLON, BIERGEON, GEORGES BOUCLON-GIRARD, TARAVAUD Saint-Marcel-de-Félines : VIGINIOL, DEJOUX Saint-Marcellin-en-Forez : CORDE-ROBERT, LAFOND, TARDY, POMMIER-PERRIER-DESSAGNE, HORDOT, MERLAT-CHETARD, CANCALON Saint-Médard-en-Forez : PRADELLE-BALLAY, BALLAY Saint-Paul-de-Vezelin : DARGENDEIX Saint-Victor-sur-Rhin : seul le nom de la commune est indiqué. Savigneux : COUDIERE, FORYS (lieu-dit) Sury-le-Comtal : GEORGET, ANNET-DEYRAT, HULAIN, SAINTRAPTS, DEYRAT-NEVEU, GENEVRIER, SAINT-RAPT, LASCAUX Urbise : GOUTELON Pour faciliter la lecture de cette liste, nous avons indiqué seulement le nom des briquetiers que nous connaissons pour le département de la Loire. Ne figurent pas : les prénoms, les raisons sociales, les adresses complètes et les diverses présentations de marquage. |

||||||||||||||||||||||||

|

|

Remarquable ! La collection de briques

de Champdieu (Loire)

Paul Robert au musée de la brique pressée-marquée

de Champdieu

Musée de la brique de Champdieu

En mai 1991 après le succès obtenu par l'exposition "BRIQUETERIES EN FOREZ VERS 1900" la municipalité de Champdieu décide, à la demande de Paul Robert, de laisser, dans le Prieuré de la commune, une exposition permanente sur le thème de la brique pressée-marquée.

Cette exposition, devenue le "Musée de la brique de Champdieu", est installée depuis cette époque dans les anciennes cuisines désaffectées du prieuré bénédictin de Champdieu.

Plusieurs expositions, la venue des télévisions : TL7 deux fois, l'émission "Pousse Café" en 1998, avec Odile Mattéï, ont fait connaître sur le plan national et international, avec Internet, ce modeste mais unique musée.

Grâce à l'aide de quelques collectionneurs, et aussi de nombreux maires de villes de France, il est possible de voir dans ce musée, à quelques exceptions près, une brique pour chaque département français, ceci en plus de quelque 700 pièces de France et d'ailleurs.

*

* *

La terre avec l'eau, le feu et l'air. Quatre éléments qui résument notre univers. Et les voici réunis pour fabriquer une brique : pétrir l'argile, la sécher puis la cuire ! Redécouvrons, chez nous, avec Paul Robert, un artisanat vieux comme le monde !

Inutile, à Champdieu où il est né, de présenter Paul. Le fils du dernier maréchal-ferrant du village n'a pas repris la forge familiale mais il est resté fidèle au pays. Il a passé sa vie professionnelle dans l'industrie. Aujourd'hui retraité, les techniques, la mécanique surtout, le passionnent encore. Il collectionne aussi depuis toujours avec obstination. Et quelle collection ? Celle de briques ! Sa passion l'a amené à créer un petit musée, très vivant et pédagogique. Allons avec lui à la découverte de la collection de briques de Champdieu !

Collectionner les briques !

Et Paul raconte. Dans les années 60, j'ai trouvé un jour une brique marquée : Saint-Rapt, la Corée, Champdieu. J'habite le village, j'ai voulu en savoir plus… Une briqueterie existait près de la Corée, mais sur le territoire de Chalain-d'Uzore, à Lot-de-pierres... Elle était déjà attestée au XVIIe siècle…

Voilà comment tout a commencé. C'était la première. Des centaines d'autres briques ont suivi : plus de 600 en tout dont 150 pour la Loire et environ 50 pour le Montbrisonnais. Toutes sont différentes et marquées-pressées. Ce ne sont pas des briques quelconques, anonymes. Chacune a son identité.

Les briqueteries produisant briques et tuiles, toutes artisanales, étaient très nombreuses jusqu'au milieu du XXe siècle. Marcilly qui se nommait alors le Pavé en avait six ! Mais tous les produits n'étaient pas marqués. Seulement 10 % environ portaient une empreinte. Le passage dans la presse en fait des briques de luxe, plus compactes, moins gélives, mieux calibrées et qui collent mieux à la brique voisine. Le côté publicitaire - la réclame du bon vieux temps - compte aussi. Le maçon en placera souvent une, bien lisible, vers une porte par exemple. On saura ainsi qui est le si bon briquetier.

Les marques étaient faites en métaux cuivreux. Leurs empreintes donnent aujourd'hui de précieuses indications. On peut y relever le nom du patron, l'adresse, la raison sociale, parfois des dates…

La plupart de ces briques ont été fabriquées avant la guerre de 1914-1918. Paul les a récupérées dans les terrains vagues, les démolitions, aux abords des chantiers ou par échange. Mais les collectionneurs sont rares, une dizaine pour la France.

Ces objets ont leur histoire, cocasse ou émouvante, quelquefois. La plus ancienne est marquée Sandillon, Marcilly-le-Pavé et date de 1850. Des spécimens rappellent un passé difficile. Des briques étaient fabriquées à Saint-Maurice, près de Blois, par des enfants. Elles portent l'inscription maison d'éducation surveillée et colonie agricole. Il s'agissait de maisons de correction. Les gens du pays parlaient, eux, des bagnes d'enfants. Le musée de Paul Robert possède aussi deux briques marquées "AP" (Administration Pénitentiaire), fabriquées, celles-là, à Cayenne, par de vrais bagnards. Et à côté de la brique roturière, se trouve aussi la brique de château. Plusieurs portent des noms prestigieux : Blois, Cheverny…

Bref, au fil du temps, " le ramassis " de briques s'est transformé en une superbe collection.La fabrication

Paul Robert s'est documenté avec précision sur la fabrication. La briqueterie doit être placée dans un site favorable : terrain plat, bien ventilé, à proximité de l'eau et d'un filon d'argile. La terre a longtemps été transportée avec un tombereau tiré par des vaches. Ce fut le cas, à Sury-le-Comtal, jusqu'en 1945 jusqu'à ce qu'un camion G.M.C. réformé remplace les ruminants.

Les établissements étaient petits, toujours couplés avec une exploitation agricole. Il s'agissait pour le briquetier d'une activité complémentaire et saisonnière. Pas plus de 5 ou 6 cuissons par an, dans des périodes où les travaux des champs pressaient peu.

Le travail de l'argile commençait en automne. Dans la carrière, la terre était abattue et laissée sur place tout l'hiver. La pluie, la neige, le gel allaient la déliter… Au printemps, avant Pâques, elle était émiettée. L'opération se faisait à l'origine au sabre sur un plateau de bois. Ensuite un manège dallé fut utilisé. La terre était longuement piétinée par des animaux : vaches, chevaux… On se souvient encore, paraît-il, du fameux "cheval gris" de Saint-Médard. Un bandeau sur les yeux et un sac sous la queue pour éviter le crottin, il tournait longuement. La glaise était mouillée pour être bien pétrie, "patiassée" selon la belle expression locale. Il fallait enlever avec soin les cailloux "plus gros qu'un œuf de pigeon". C'était la règle. Mais parfois les pigeons étaient de belle taille ou alors l'ouvrier inattentif, précise malicieusement notre guide. La terre était ensuite mise dans une fosse à l'abri des intempéries pour le mûrissement, une sorte d'homogénéisation.

Ensuite la mise en forme dans un cadre souvent en bois se faisait à la main, à la truelle ou au battoir. Souvent c'était le travail d'adolescents et d'enfants. Ejectée avec les pouces (on voit encore les empreintes), la brique était portée au séchoir ou, à la demande, à la presse, toujours avec une main-d'œuvre juvénile. Un adulte maniait la lourde machine qui compactait et donnait l'empreinte.

Presse pour marquer les briques

Après un temps variable de séchage, le four était bourré des produits à cuire : plus de 30 000 pièces. Il est souvent carré et mesure 4 m sur 4 avec 6 à 7 m de hauteur. D'abord les briques, éléments stables, empilées avec soin en ménageant des tunnels pour mettre le combustible puis les tuiles rangées en faisceaux. Les ouvertures étaient bouchées. Le feu était allumé et alimenté par les "alandiers" ou bouches à feu. Il fallait d'énormes quantités de bois, bois de chauffage, non utilisable comme bois d'œuvre. Ce ne pouvait pas être du chêne. Il coûtait trop cher et son tanin tachait les briques.

Ensuite le temps des "fumées blanches" arrivait : deux ou trois jours de feu modéré pour finir le séchage. Quand la fumée devenait grise, il était temps de pousser le feu, progressivement, jusqu'à 900 degrés. Pendant combien de temps ? Tout était variable, évalué par le briquetier. Aucun pyromètre, pas d'appareil compliqué. L'expérience, le savoir-faire étaient très importants. Trois ou quatre craquements indiquaient que la cuisson avançait. Les produits se tassaient à cause du retrait des matériaux. Il y avait, bien sûr, de temps en temps des ratés, de la casse. Des briques trop cuites se vitrifiaient, des tuiles se soudaient entre elles. C'étaient les aléas du métier. Un peu comme le boulanger qui manque une fournée !La fin d'un artisanat millénaire

Paul Robert a réuni belle documentation sur le métier, les techniques, les coutumes. Il a écrit un petit ouvrage sur le sujet. Il s'est appuyé sur les documents (cartes postales anciennes, catalogues…) collectionnés par son ami Roger Féchet. Il a aussi participé au colloque de Saint-Bonnet-les-Oules et réalisé des expositions.

Et il était temps. Car tout, ou presque, a disparu. De plus de 60 briqueteries artisanales au début de XXe siècle, il n'en reste aucune aujourd'hui. Deux ont évolué, à Mably et à Saint-Marcellin. Elles sont devenues des entreprises industrielles. Elles produisent d'ailleurs autant et plus que toutes celles d'autrefois.

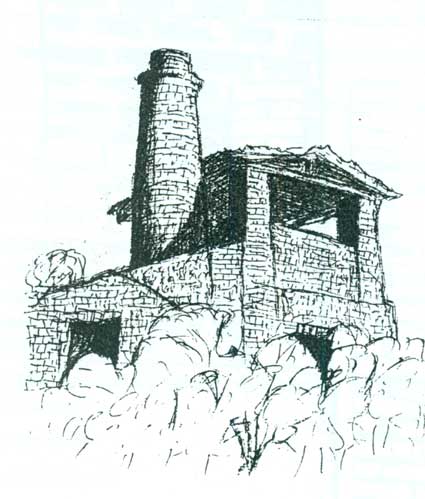

Par bonheur, le four en forme de ruche - un exemple rare en France - , de la briqueterie de Saint-Paul-de-Vezelin, a été restauré. En revanche le bel ensemble de Pommiers a été rasé. Il reste par-ci, par-là, des ruines… Des cigognes viennent parfois bâtir leur nid sur la cheminée de la tuilerie de Sainte-Agathe-la-Bouteresse. Parfait pour les volatiles, triste pour l'activité du site.

Briqueterie de Pommiers

(aujourd'hui rasée)

ruines de séchoirs de Saint-Rapt (Chalain-Champdieu)

Paul Robert a mis sa collection à la disposition de tous. Depuis 15 ans, ses 600 briques sont rangées dans les anciennes cuisines du vénérable prieuré de Champdieu. Lieu bien choisi ! Pièces basses, deux fours à usage culinaire, une cheminée et un antique pétrin en argile où les moines faisaient leur pain… De belles poteries locales anciennes décorent des recoins pittoresques. Les rayonnages sont solides, les briques patientes, les tableaux explicatifs très pédagogiques… et le guide passionné. En plus, la visite est gratuite ! Il suffit de s'adresser à la mairie.

Laissons le collectionneur conclure :

J'ai le plaisir de collectionner des choses qui ne valent rien ! Mais nous avons tous été abrités sous un toit de tuiles. Il ne faut pas laisser partir ce patrimoine. C'est le nôtre… Et je suis prêt à aider qui voudra s'intéresser à cette question ou débuter une collection.

Des classes ont déjà été accueillies. Des visiteurs aussi. Pas assez, c'est bien dommage. Il suffirait de bien peu de chose pour transformer ce petit musée encore peu connu en une sorte de conservatoire forézien d'un artisanat disparu. Un peu de publicité peut-être… Ce serait un atout de plus pour le village. Gageons que Champdieu ne laissera pas passer une telle occasion. En tout cas, bravo, Paul.

Joseph Barou

Pour visiter :

S'adresser à la mairie de Champdieu (42600)

tél. 04-77-97-17-29

fax : 04-77-97-02- 22

ou

à Paul Robert*

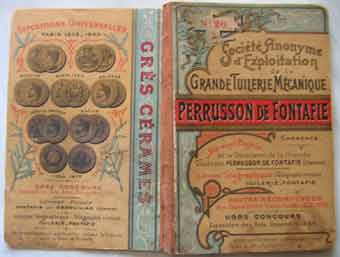

* *Catalogue de briquetier

Les tuiles inégales, arrondies,

bossuées,

ont l'air de bouger de

remuer,

de s'étirer comme de bonnes tortues de jardins

qui soupirent après le beau temps

ou font le gros dos pour protester contre le vent et la pluie.

Les teintes vont du rouge au noir, en passant,

avec lenteur ou brusquerie, par tous les tons dégradés.

Et si l'on a des yeux pour voir,

on peut rien qu'à leur patine deviner l'âge de la maison...

(Henry Bordeaux, La Maison)

La

famille Cigogne sur une haute cheminée

près de la briqueterie de Sainte-Agathe-la-Bouteresse (1999)

(photo de Christian Levet, tirée

de son ouvrage

Lumières sur le Forez, avec

son aimable autorisation)

*

* *

Pour

en savoir plus :

Paul Robert, Briques

pressées-marquées, briqueteries vers 1900,

un cahier spécial de Village

de Forez, disponible

au

Centre Social

13 place Pasteur, 42600 MONTBRISON

BRIQUES

PRESSEES-MARQUEES

et

BRIQUETERIES VERS 1900

Le point de départ de cette étude est une collection de briques pressées-marquées concernant le Forez montbrisonnais. Collection économique s'il en est, en effet la majorité des éléments qui la composent proviennent des déblais de démolition, des décharges publiques...

Elle nous a tout naturellement donné envie de connaître mieux le cadre de vie, les conditions et méthodes de travail dans les briqueteries à la fin du XIXe et au début du XXe siècle.

Il en résulte les pages suivantes, fruit d'une laborieuse enquête faite avec :

· L'aide des maires et des municipalité des communes concernées.

· Les recherches sur le terrain avec les propriétaires.

· Le précieux concours d'une "mémoire populaire" racontée par des employés, descendants, clients, voisins des briquetiers ou les briquetiers eux-mêmes. Certains de ces derniers sont d'ailleurs nés au XIXe siècle, en 1892 pour le plus âgé que nous ayons interrogé.

· Les documents prêtés par deux frères : l'un collectionneur de cartes postales anciennes, l'autre photographe.

Saint-Georges-Haute-Ville

(dessin de Paul Robert)

Les briqueteries foréziennes

Des quarante et une briqueteries poteries recensées en 1890 dans l'arrondissement de Montbrison, il ne reste, à ce jour, dans la quasi-totalité des cas, que des ruines enfouies sous la végétation.

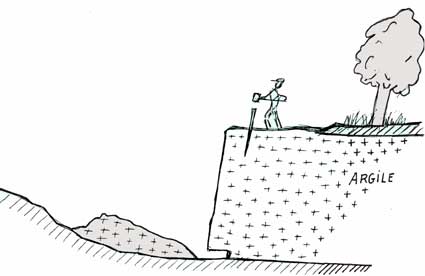

L'emplacement de la briqueterie est choisi en fonction de plusieurs critères :

· La proximité d'un gisement d'argile (il deviendra la carrière) afin de faciliter le transport du matériau, base de la fabrication.

· La proximité d'une forêt qui fournira le combustible nécessaire pour chauffer le four.

· La présence d'un point d'eau suffisant : puits, rivière, mare, étang...

· Un terrain plat ou à faible déclivité.

· Un chemin d'accès carrossable, peu pentu. Le revêtement en sera fait avec les "cassons", les déchets de fabrication.

· Préférence donnée, si l'on a le choix, au terrain exposé au vent dominant, la bise dans le Forez. Ceci afin de faciliter le séchage des produits, d'activer le tirage du four au moment des cuissons et aussi de mieux éliminer les fumées.

Brique : matériau de construction à base d'argile, moulé mécaniquement et cuit au four, en forme de parallélépipède rectangle, de couleur rougeâtre (Larousse).

La brique est un produit céramique composé des quatre éléments : terre (argile), eau, air et feu.

Au XIXe siècle, le dosage de ces éléments est laissé à l'appréciation de chaque patron briquetier qui garde jalousement ses propres secrets de fabrication.

Du début du printemps à la fin novembre, la briqueterie artisanale adapte son rythme de travail à celui de la ferme dont elle est presque toujours complémentaire.

Le nombre de fournées annnuelles de la briqueterie varie de cinq à dix. Les fournées et leur préparation alternent entre les gros travaux de la ferme : récolte des foins, moissons, vendanges qui ne peuvent être différés.

Le site

Le travail de l'argile a laissé des toponymes révélateurs : la Briqueterie, la Tuilière, la Gaure, le Touillard, la Tuilerie etc. Les noms mentionnés pour les lieux-dits ou les bâtiments à usage professionnel permettent une localisation précise quand ils figurent sur le plan cadastral de la commune. C'est le cas, au début du XIXe siècle, pour Saint-Médard-en-Forez (1828), Bussières (1832)...

Pour la tuilerie Saintrapt ou Fortunier de Champdieu (dénomination 1910) son origine est à rattacher au domaine de la Corée. Dès le XVIIe siècle, les baux attestent de la présence d'une thuilière au lieu-dit le Haut des Pierres. A la demande du seigneur le personnel venait de la province de Marche.

En aucun cas la briqueterie se situe dans ou à proximité immédiate du village, ceci principalement à cause du risque d'incendie pouvant être provoqué par le four.

L'habitation la plus proche de la briqueterie est la maison du propriétaire des lieux. Elle est construite, pour une part importante, avec des matériaux réalisés sur place : briques, tuiles, carrelages etc. Il s'agit, en quelque sorte, d'une publicité en présentation permanente.

Extraction, abattage

Avant l'arrivée des moyens mécaniques motorisés l'extraction de l'argile est le travail le plus pénible parmi les activités de la briqueterie.

Les méthodes d'extraction varient en fonction de l'épaisseur de la couche d'argile. Si la veine est peu épaisse et parallèle à la surface du terrain la méthode en tranchées est mise en oeuvre :

Extraction par tranchée

(dessin de Paul Robert)

La terre arable est dégagée sur une bande de deux mètres de large et de la longueur du gisement pouvant atteindre plusieurs dizaines de mètres. L'argile est alors enlevée à la pioche et à la pelle jusqu'à une profondeur d'un mètre à un mètre cinquante puis transportée jusqu'à la glaisière . La première bande exploitée, la seconde est commencée parallèlement à la première mais à cinquante centimètres de celle-ci. La terre arable est enlevée et jetée dans la première tranchée, le "mur" laissé entre les deux tranchées retiendra la terre. L'argile est ensuite enlevée sur toute cette nouvelle bande, et ainsi de suite jusqu'à épuisement du gisement.

Une autre méthode d'extraction est dite "à la versée" ; il s'agit là d'une méthode d'abattage appliquée lorsque le gisement est épais de plusieurs mètres. Le terrain est dégagé en excavation de façon à obtenir un front vertical égal à la hauteur de la couche d'argile, parfois une dizaine de mètres et cela sur plusieurs dizaines de mètres de long.

On pratique alors, à l'aide de pics, à la base de cette falaise d'argile, une saignée horizontale de cinquante centimètres de haut et un mètre de profondeur sur toute la longueur de la falaise en prenant soin de laisser tous les trois ou quatre mètres des culées (piliers) d'un mètre de large.

Les culées sont abattues quand on souhaite obtenir l'éboulement de la masse de glaise située au-dessus de la saignée. Si l'effondrement ne se produit pas spontanément, les culées enlevées, il faut alors enfoncer verticalement de haut en bas depuis le haut de la falaise parallèlement et à deux mètres du bord de celle-ci de longs pieux. Ces pieux sont enfoncés à la masse.

(dessin de Paul Robert)Cette méthode d'abattage, très dangereuse, a fait de nombreuses victimes, certaines écrasées par l'affaissement prématuré de la falaise au moment du creusement de la saignée, d'autres entraînées dans la chute de la glaise en plantant les pieux.

Selon le besoin annuel de la briqueterie, trois ou quatre versées successives sont faites à l'automne ou au début de l'hiver et laissées sur place jusqu'au début du printemps. Les pluies de l'arrière-saison pénètrent alors très lentement dans les blocs d'argile qui s'effritent avec les gelées hivernales.

Aux premiers beaux jours (fin mars, début avril) l'argile alors émiettée est acheminée vers la glaisière au fur et à mesure de son utilisation.

Préparation de l'argile

Alchimiste rudimentaire, le briquetier utilise tous les sens, y compris le goût, pour réaliser un mélange rationnel de la terre et de l'eau. Les passages à l'air puis au feu feront de cet alliage un matériau solide résistant aux intempéries.

Vers 1880, avant l'arrivée des pétrins et autres malaxeurs mécaniques, la terre était préparée dans la glaisière. C'est un emplacement circulaire de quatre à six mètres de diamètre au sol empierré et en contrebas de cinquante centimètres du sol du hangar sommaire qui l'abrite des pluies.

Au centre de la glaisière une borne ronde en pierre, ou un gros piquet de bois dur, solidement fixée au sol, sert de moyeu au timon qui, relié au joug attelant deux vaches les limite dans leurs monotones rotations.

Les blocs d'argile mouillée sont répartis sur le sol de la glaisière ; après de multiples passages des animaux, ils seront émiettés, écrasés, malaxés jusqu'à devenir une pâte quasiment homogène.

Dans les glaisières les plus étroites, les vaches sont l'une derrière l'autre, il peut n'y avoir aussi qu'une seule vache.

Pour ne pas être blessé dans ce travail par les pierres contenues dans l'argile et aussi pour éviter l'usure rapide de la sole de leurs sabots, les animaux sont ferrés. Ce sont les ongles des bovidés qui semblent le mieux adaptés au mâchement de la glaise. Le gros cheval blanc de chez Ballay, à Saint-Médard, semble faire exception. Quand il est utilisé le cheval est généralement en dehors de la glaisière. Il tourne alors, relié au timon comme les vaches, mais le timon sert d'axe à une large roue ferrée.

Les bêtes ont les yeux voilés par un épais tissu noir, ceci pour leur éviter d'avoir le tournis ou la "lourde". Un sac de toile très épaisse, judicieusement attaché, empêchait la bouse de venir se mélanger à l'argile.

Un ouvrier veille à la bonne répartition de l'argile sous les sabots des animaux, tout en vérifiant l'onctuosité de l'argile et en enlevant avec un râteau les pierres "plus grosses qu'un oeuf de pigeon".

L'eau, et plus rarement le sable, sont les seuls éléments rajoutés à l'argile, qui, "trop grasse", trop pure donne des briques déformables à la cuisson.

Avant l'utilisation d'animaux, l'argile était tranchée au sabre par plusieurs ouvriers, tandis qu'un autre ouvrier mélangeait ou poursuivait le brassage avec une pelle. Cette méthode était encore utilisée vers 1905 dans de nombreuses briqueteries.

(dessin de Paul Robert)Vers la fin du XIXe siècle, la mise en forme de certains produits est facilitée avec l'invention de l'extrudeuse (aussi appelée pousseuse) actionnée à bras. C'est un appareil dans lequel un vérin mécanique pousse l'argile au travers d'une filière. On obtient alors des produits en argile filée. Ce peut être des briques pleines ou creuses, des tuyaux, des tuiles canal...

Mise en forme

Au sortir de la glaisière, l'argile est transportée à la brouette jusqu'à la fosse de "mûrissement" où elle va se reposer et "mûrir" pendant un jour ou deux en ce lieu couvert et clos à l'abri du soleil et des courants d'air. Cette période de repos donne à la masse d'argile une onctuosité uniforme et la rend prête à l'emploi.

Non loin de là, souvent dans le même local, se tient l'atelier de moulage. L'argile est extraite de la fosse avec une pelle dite "à copeaux" car elle prélève de haut en bas dans la masse d'argile une faible épaisseur ce qui améliore ainsi le brassage. La brouette garnie est roulée tout près de l'établi.

Les briques pleines sont mises en volume dans un moule sans fond, appelé "cadre", posé sur l'établi. Le cadre en bois de 6 centimètres de haut, 22 centimètres de long, 11 centimètres de large (cotes intérieures) est, à l'aide d'une truelle, rempli d'argile puisée dans la brouette puis tassée avec une taloche en bois.

Cadre-moule

(dessin de Paul Robert)

L'ouvrier, le "gougeat", fait glisser le moule garni jusqu'à une planchette maintenue par l'apprenti au ras de l'établi. Par un preste mouvement le gougeat secoue le moule de haut en bas, la brique est déposée sur la planchette.

Si la brique résiste dans le moule, les deux pouces du gougeat la poussent aux deux angles opposés en diagonale, ce qui laisse, sur la récalcitrante, des empreintes indélébiles. La petitesse des empreintes nous indique qu'il y avait de très jeunes ouvriers.

Brique avec empreinte des pouces

Le travail des enfants

(carte postale ancienne)

La planchette est le moyen de transport utilisé jusqu'au séchoir où la brique sera délicatement déposée.

Selon la décision du patron briquetier, guidée par les besoins de la clientèle, la brique pleine ou brique à parement peut, avant de quitter l'atelier de moulage, devenir une brique pressée-marquée.

Brique pressée-marquée

Le pressage-marquage est réalisé afin de donner de nouvelles qualités à la brique :

· Un meilleur aspect.

· Une plus grande régularité dimensionnelle.

· Plus d'adhérence au liant de maçonnerie.

· Un maximum de compacité dans la texture.

· Diminution de la porosité ce qui rend la brique quasiment non gélive.

Le marquage est un aussi un bon support publicitaire.

Pour être parée du sceau de la briqueterie la brique est transportée par des enfants, garçons ou filles, de l'établi jusqu'à la presse de marquage appelée aussi represseuse.

inscription publicitaire :

"Brique deux évidements donnant maçonnerie dix fois plus solide "

Blajan (Hte-Gironde)

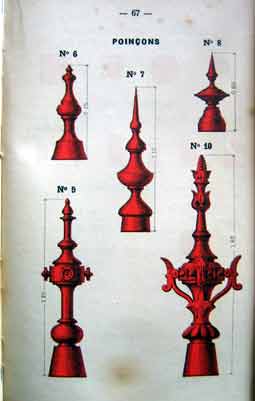

La presse de marquage est le premier engin mécanique acquis par le briquetier. Les machines sont de plusieurs types : vis, contrepoids, bielles. Souvent très rudimentaires, elles sont actionnées par des bras vigoureux.

Le pressage-marquage consiste à mettre la brique, encore malléable, dans un cadre métallique solide qui limite les dimensions latérales (22 cm X 11 cm) et à la comprimer de bas en haut entre le poinçon mobile et la table fixe de la presse. L'épaisseur devient alors voisine de 5,5 cm. Sous la partie métallique mobile (poinçon) est fixée par des vis la "marque" : plaque en alliage cuivreux. Cette partie est très sollicitée au cours du pressage.

Dans la presse-rebatteuse la marque est la pièce qui s'use le plus. Elle est aussi la pièce la plus onéreuse. Aussi après le décès d'un des patrons de la briqueterie de Saint-Médard la plaque de marquage fut modifiée mais non changée. Un seul "L" fut conservé du nom de PRADELLE, c'était, heureuse coïncidence, l'initiale du prénom du patron qui lui succédait.

La plaque est gravée en relief si l'on souhaite que la brique soit marquée en creux ce qui est le cas le plus fréquent. En effet, la plaque gravée en creux est plus difficile à nettoyer.

Par l'empreinte qu'elle laisse sur les briques la plaque ou marque nous donne renseignements variés :

· Les nom, prénom du patron briquetier.

· L'adresse de la briqueterie

· Sa raison sociale (Sté Anonyme, St-Marcellin)

· Son palmarès (médaille de vermeil).

· Date (1852).

· Arguments publicitaires (Brique deux évidements donnant maçonnerie dix fois plus solide, Blajan, Hte-Garonne)

· Parfois des fioritures.

En général, seules une ou deux de ces informations figurent sur la brique pressée-marquée qui peut aussi être anonyme... ou presque.

Après son passage dans la presse rebatteuse, la brique est élevée au rang de brique pressée-marquée. C'est le produit haut de gamme qui porte au loin la publicité et contribue à la renommée de la briqueterie.

La brique qui réchauffait le lit de nos parents est aussi une brique pressée-marquée. Ses dimensions sont d'environ 23 cm X 13 cm X 3,5 cm et son poids compris entre 1,5 et 2 kg. Pour la rendre moins agressive pour les draps et pour les pieds, ses angles sont arrondies. Le modèle le plus luxueux est émaillé, ainsi elle est moins abrasive.

La brique chaufferette

(dessin de Paul Robert)Le séchoir

Qu'elle soit pressée marquée ou non, la brique, comme tout produit en céramique, doit, après façonnage, faire un séjour au séchoir avant cuisson.

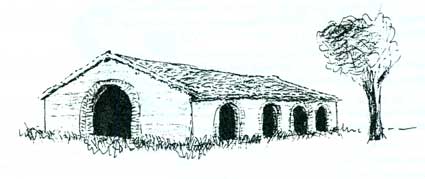

Le séchoir est, de par sa surface, le bâtiment le plus vaste de l'ensemble de la briqueterie. Il est constitué par une vaste toiture peu pentue et peu élevée. Les murs sont percés de grandes ouvertures. Il est fréquent que la toiture repose uniquement sur des piliers.

Séchoir de la briqueterie Pangaud, Marcilly-le-Châtel

(dessin de Paul Robert)A l'intérieur, de part et d'autre de passages laissant l'accès à une brouette, sont installés sur trois ou quatre rangs superposés des planches brutes de sciage sur lesquelles sont disposés les produits à faire sécher.

Les ouvertures latérales sont nombreuses, pour faciliter l'aération donc le séchage. Quand elles ne peuvent être fermées par des portes, les ouvertures ont tout près d'elles des "paillons" qui seront en cas de nécessité disposés en coupe-vent.

Le paillon ou paillasson est un assemblage sommaire de planches formant un cadre rectangulaire dont les dimensions permettent, en les juxtaposant, de condamner les ouvertures du séchoir ; au cadre sont fixée des branches de genêts ou de la paille de seigle.

La mise en place de ces coupe-vent est indispensable en cas de période ventée. En effet le paillon laisse passer l'air mais freine le vent dont l'action de séchage rapide sur les briques crée une "croûte" empêchant toute évaporation.

Un paillon

(dessin de Paul Robert)

Un seul séchoir connu était clos latéralement par des murs et des portes pleines, et pour cause : il était chauffé. Un astucieux système de chicanes dirigeait la fumée sortant du four (pendant la cuisson) sous le séchoir qu'elle traversait sur toute sa longueur dans des conduits bâtis en briques. Les calories se libéraient pendant le parcours en chauffant le séchoir. La fumée s'échappait, un peu refroidie, par une cheminée placée au bout du bâtiment.

Séchoir de la briqueterie de Forys

(Savigneux)

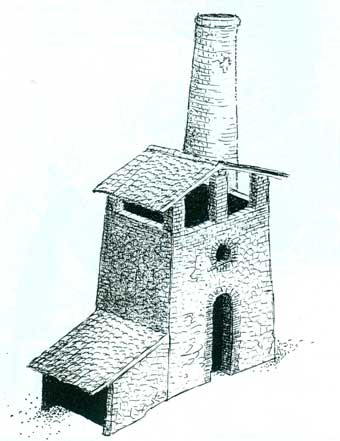

(dessin de Paul Robert)La cheminée

A la fin du XIXe siècle la cheminée de la briqueterie est, après le clocher du village, la construction la plus élevée (une quinzaine de mètres environ).

Sa section est toujours circulaire pour offrir une meilleure résistance au vent et une bonne répartition des éventuelles dilatations. Après investigation, il s'avère que la cheminée carrée de la briqueterie du Mayet-de-Montagne (Allier) n'est qu'un rajout récent (début du XXe siècle) sur une cheminée à section circulaire probablement affaiblie par l'âge ou par la foudre...

La base de la cheminée est ronde ou octogonale comme à Sainte-Agathe-la-Bouteresse mais toujours très solide.

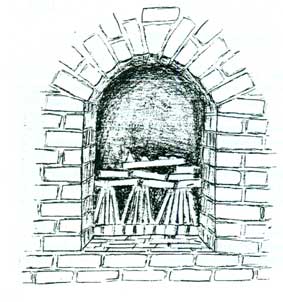

Four type avec chaufferie et cheminée attenante

(dessin de Paul Robert)

1 21 - Porte de visite de la cheminée de Balbigny (briqueterie Roche)

2 - Porte de visite de la briqueterie Lachand (Marcilly-le-Châtel)

(dessins de Paul Robert)Le four

De tous les bâtiments composant la briqueterie le four est celui qui a le mieux résisté aux intempéries. Le sachant très sollicité, les constructeurs ont mis en application pour son édification tout leur génie et utilisé les matériaux les plus résistants.

Le four constitue le véritable coeur de la briqueterie dont il est aussi le centre géographique, le moyeu auquel se relient les autres bâtiments : loges de séchage, soute à combustible, chaufferie... Il n'a pas d'orientation spécifique.

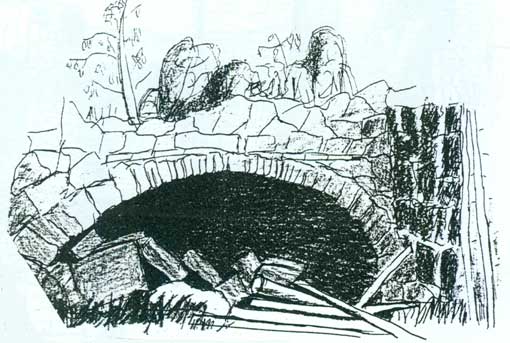

Le four est presque toujours carré ou rectangulaire cependant nous en connaissons trois qui sont ronds (un à Palinges en Saône-et-Loire, un autre au Mayet-de-Montagne dans l'Allier et un troisième de "type ruche" à Saint-Paul-de-Vezelin dans la Loire). La surface intérieure au sol varie de 9 à 15 m2. Quant à la hauteur, elle varie de 6 à 8 mètres. Nous avons vu deux fours rectangulaires (Chalain-d'Uzore et Savigneux) dont la hauteur est d'environ 2 mètres, leur voûte étant en arc surbaissé.

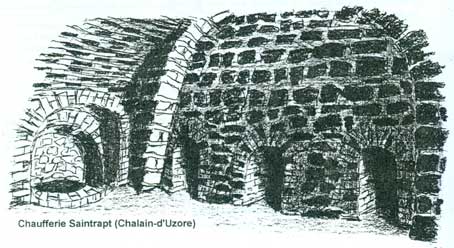

1 Four Saintrept (Chalain), état en 1989

(dessin de Paul Robert)

2 - Four Saint-Paul-de-Vezelin, état en 1989

(dessin de Paul Robert)

1 2

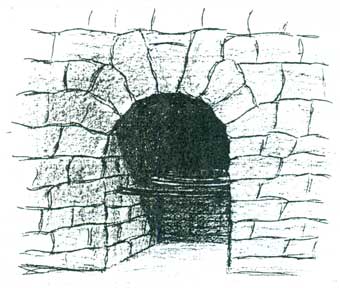

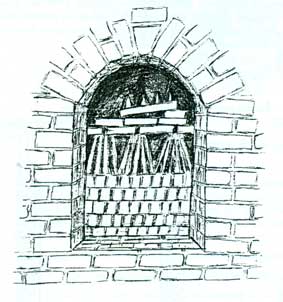

1 - Porte principale du four (Pommiers)

2 - Porte principale du four Lachand (Marcilly)

(dessins de Paul Robert)

Les fondations sont en pierres, la partie supérieure extérieure en briques (de fabrication "maison"), plus rarement en pierres.

Quel que soit le matériau utilisé, les murs extérieurs du four sont solides, un mètre d'épaisseur minimum, car ils doivent supporter :

· La toiture du four.

· Les charpentes des bâtiments annexes.

· Le poids de tout ou partie de la cheminée quand celle-ci est attenante au four.

· Les intempéries.

· Et surtout les très fortes chaleurs pouvant aller au-delà de 900 degrés.

Entre la voûte et le toit du four peut être aménagé un séchoir.

Balbigny

(dessin de Paul Robert)

Les ouvertures pratiquées dans le four sont généralement :

· Au niveau du sol : les gueulards, gueules, bouches à feu ou alandiers ; leur nombre varie de deux à huit.

· Dans la voûte, deux à huit trous carrés d'une vingtaine de centimètres de côté pour l'évacuation de la vapeur et de la fumée.

· Sur un côté, la porte principale mesurant de 80 cm à 1 m de large, de 2,5 m à 3,5 m de haut, son seuil, de plain-pied à l'extérieur est à 1 m ou 1,5 m au-dessus du sol intérieur du four.

· Au-dessus de la porte principale, la trappe de visite ou "porte à chandelles".

Les parois intérieures du four, aussi appelées "chemises" ou "parements", sont en briques de fabrication locale. Le four est plus performant lorsque les chemises ne sont pas accolées aux murs extérieurs. Il est alors appelé four chemisé ou à chemises. La flamme chauffe ainsi l'intérieur puis l'extérieur de la chemise. Un maximum de calories reste alors à l'intérieur du four. Les gaz et fumées qui arrivent à la cheminée sont ainsi moins chauds.

(dessins de Paul Robert)Si cette conception donne au four un meilleur rendement, elle le rend aussi plus fragile , principalement au niveau de la voûte qui est, sur le plan thermique, très sollicitée.

Le four moins performant a les parements de briques accolés aux murs extérieurs. L'évacuation des fumées se fait par une seule ouverture carrée d'environ 60 cm de côté pratiquée dans la partie supérieure de l'un des murs latéraux et reliée directement à la cheminée. La voûte est ainsi plus résistante. Quelle que soit son architecture la voûte reste fragile et doit être refaite souvent.

Feurs

(dessin de Paul Robert)

Beaucoup de briquetiers baissent les bras devant ces réfections répétées. Il arrive que la résistance de la voûte ne dépasse pas deux fournées. Le four finit alors ses jours à ciel ouvert ou presque.

La voûte est donc remplacée avant cuisson par un "dallage" disposé directement sur les pièces à cuire qui remplissent le four. Ce "dallage" est constitué de briques cuites non négociables placées les unes contre les autres, et recouvertes d'une couche de terre pour assurer l'étanchéité.

La vapeur et la fumée s'échappent au travers du "dallage" par les interstices qui s'élargissent dès que la chaleur augmente.

En cours de cuisson un complément d'étanchéité est assuré par un apport de briques pilées ou de terre sèche habilement répartie sur le dallage par un ouvrier jeune et svelte chaussé de sabots de fayard (ou hêtre) qui se déplace sur le haut du mur du four en traînant le seau de matériau.

Cette manoeuvre s'effectue aussi mais avec moins de précision depuis une plate-forme aménagée à l'extérieur du four au-dessus de la porte principale. Un homme répartit à la pelle de la terre envoyée toujours à la pelle sur la plate-forme par un autre ouvrier lui-même monté dans le tombereau servant au transport du matériau.

Alandier, gueulard, gueule, bouche à feu, brûleur

L'alandier est une ouverture pratiquée au niveau de la sole du four. Elle met en communication la chaufferie avec l'intérieur du four. C'est l'endroit où le combustible brûle et où la chaleur dégagée pénètre dans le four. Le haut de cette ouverture est voûté.

Alandier

(dessin de Paul Robert)L'alandier est situé à la base de l'un des murs du four autre que celui dans lequel est pratiquée la porte principale. Côté chaufferie l'alandier a une hauteur de 1,20 à 1,50 m et une largeur comprise entre 0,60 et 0,80 m. Il est divisé en deux par une grille horizontale aux solides barreaux d'acier sur laquelle brûle le combustible, bois ou charbon. Les déchets de combustions : cendres, scories tombent au sol et sont évacués avec pelle et brouette. La grille étant au niveau de la sole du four, seule la partie supérieure de l'alandier débouche dans le four.

Chaufferie Saintrapt

(Chalain-d'Uzore)

(dessin de Paul Robert)Le sol de l'alandier est au même niveau que celui de la chaufferie. Quand la chaufferie ne fait pas elle-même fonction de soute à combustible, elle est de plain-pied avec le stock de bois qui se trouve toujours à proximité.

Le chargement du four

Afin d'obtenir un séchage final efficace du produit, le chargement du four doit être soigné. Il exige une grande habileté manuelle.

Sont toujours disposées sur la sole du four les pièces les plus grosses mais aussi les plus stables que sont les briques pleines, pressées-marquées ou non.

Avec ces briques sont constituées des chambres à feu en voûte sur toute la largeur du four et dans le prolongement des alandiers.

Dans le cas où le four comprend quatre alandiers (deux sur chaque mur opposé du four) chaque chambre à feu est limitée au milieu du four pour ne pas envoyer la chaleur d'un alandier sur celui d'en face.

Les fours ayant deux alandiers côte à côte ont sur leur sole un mur bas et solide (en briques cuites) entre les alandiers. Ce mur délimite parallèlement les deux chambres à feu. Il est très utile pour la stabilité de l'empilage des produits à cuire.

Les briques sont disposées alternées toujours distantes entre elles latéralement de deux ou trois centimètres. Cet espace, qui correspond à l'épaisseur des doigts du briquetier lors de l'empilage, deviendra lors de la cuisson le passage des fumées et de la chaleur. Les produits à cuire ne sont jamais placés au contact des murs mais à cinq ou dix centimètres.

Chaque couche de briques en place est saupoudrée d'une fine couche de poussière de charbon ce qui évite aux produits de coller entre eux au début de la chauffe et devient un complément de combustible lors de la phase finale de cuisson.

Pommiers

(dessin de Paul Robert)

Les couches de briques successives sont mises en place avec beaucoup de précaution. La brique supérieure, posée sur le côté, dont les dimensions sont 22 cm X 5,5 cm est placée en biais par rapport aux briques inférieures pour augmenter la surface portante et éviter l'effet de cisaillement dû à la masse du chargement.

Certains briquetiers, en plus de l'espace entre les briques, aménagent perpendiculairement aux chambres à feu des cheminées verticales d'environ vingt centimètres de côté qui se poursuivent jusqu'en haut des produits à cuire, ceci pour faciliter le tirage du four. Sur les briques pleines ordinaires sont disposées, couche après couche, les briques pressées-marquées, puis tout en haut les tuiles creuses posées verticalement par groupes ou "faisceaux" de cinq ou 6 tuiles.

Un peu avant 1900, avec les extrudeuses, apparaissent les briques creuses à galandages ou à plafond. Etant relativement légères elles sont, le temps de la cuisson, disposées sur les tuiles creuses !

Au sommet de cet empilage sont généralement disposées les tuiles faîtières. De par leur volume elles sont les plus fragiles, et ne peuvent être surchargées. Une niche aménagée entre six briques abrite parfois pendant la cuisson un objet d'art - une figurine religieuse - amoureusement façonné par le briquetier ou l'un de ses proches.

Le chargement du four dure deux journées et demie environ en employant quatre personnes (deux adultes et deux enfants). Selon le volume du four de 20 000 à 50 000 briques sont empilées. Si les premières pièces sont descendues dans le four, les dernières entrent par la trappe des chandelles, afin d'utiliser au maximum la capacité du four.

Le four étant garni, la porte de chargement est condamnée par un double mur de briques pleines déjà cuites. La première paroi est placée près des produits à cuire, la deuxième à la limite extérieure de la porte. L'étanchéité du premier mur est réalisée avec de l'argile humide. Afin de limiter les déperditions calorifiques, l'espace entre les deux parois est comblé avec de la cendre ou des scories.

(dessin de Paul Robert)

Porte de chargement en cours de condamnation avant cuisson

Avant de boucher la porte des chandelles (dans le cas d'un four avec voûte) on place l'ensemble chandelles-briques témoins qui permettra de contrôler la chauffe.

Cette porte est obturer sans joint d'argile ni scories pour faciliter l'ouverture lors des contrôles de cuisson éventuels. La chauffe peut commencer.

La chauffe

La chauffe comprend deux phases principales :

· La fin du séchage,

· La cuisson.

On chauffe d'abord à petit feu pendant trois jours sans arrêt pour atteindre une température de 200 à 250 degrés qui correspond à la fin du séchage. Cette première période se caractérise par une émission de vapeur dite "fumée blanche".

Vers la fin de troisième jour, le dégagement de vapeur cesse et la cuisson proprement dite commence. C'est une période délicate. Pendant trois jours le four va faire l'objet d'une surveillance attentive et ininterrompue.

La montée en température doit être lente et de progression régulière. Tous les alandiers doivent maintenir une même intensité de chauffe.

Jusqu'à la fin du XIXe siècle et avant l'exploitation intensive des mines de charbon, le bois est le seul combustible utilisé en briqueterie. Vers 1910, la briqueterie de Maringes avait sa propre mine de charbon situé à proximité.

A l'exception du chêne dont le tanin altère et teinte les briques, le bois dur est préféré aux résineux quand les forêts voisines laissent le choix...

Lorsque la chaleur n'atteint pas le fond du four, de longues poutres de bois (plus de quatre mètres de long) sont enfilées dans les alandiers jusqu'au fond du four.

Si Le four manque de tirage pour cause de temps brumeux, de pluie, ou absence de vent, le fusil qui reste à demeure dans la chaufferie est utilisé. On tire alors dans un alandier une cartouche "à blanc". Les cartouches chargées uniquement de poudre sont confectionnées durant les longues soirées d'hiver.

La phase finale de la cuisson est la plus délicate. La température s'élève progressivement sous la surveillance du maître briquetier et du (ou des) ouvrier(s) qui se relaient pour entretenir le feu dans les alandiers.

Les accélérations brutales de la chauffe dues à un excès de tirage sont redoutables. Si un tel coup de feu ou surchauffe fait vitrifier les briques situées à la base du four il déclenche l'écroulement de tout ou partie des produits en cours de cuisson. En cas de surchauffe, les tuiles, moins épaisses que les briques et de plus installées en faisceaux en haut du four, sont presque toujours soudées entre elles.

Les surchauffes importantes ont sonné le glas de nombreux fours et parfois même celui des briqueteries concernées.

Amas de faisceaux de tuiles vitrifiées par une vive surchauffe (Saint-Médard)

(dessin de Paul Robert)

Surveillance de la cuisson

En fonction du degré de séchage avant son entrée dans le four, le volume d'un produit réduit de 6 à 10 % pendant la cuisson. Cette réduction de volume cause l'abaissement des produits à l'intérieur du four, phénomène qui se caractérise par des grondements sourds, successifs, toujours inquiétants. Il doit y avoir au moins trois abaissements suffisamment bruyants pour être entendus par le surveillant du four.

L'explosion de la cartouche (décrite au paragraphe précédent) à un double effet :

1/ Le souffle accélère ponctuellement le tirage du four.

2/ La déflagration provoque une onde de choc qui elle-même déclenche l'abaissement des produits en cours de cuisson.

(dessins de Paul Robert)

Position des témoins (four sans voûte)

Cet abaissement est surveillé par la mesure de l'éloignement entre deux repères mis en place avant le début de la chauffe. Le premier est une brique cuite solidement fixée au centre du toit du four. Le second repère est une autre brique située au faîte d'une petite pyramide de briques posée sur les produits à cuire ou sur le "dallage" (ceci pour les fours sans voûte). Si la voûte est en bon état la pyramide est remplacée par une tige métallique de grosse section (au moins 20 mm).

En fin de cuisson, après environ trois jours de chauffe, la distance entre les deux repères peut atteindre 50 cm. La température est alors voisine de 900 degrés. La chauffe peut être arrêtée, la température va s'abaisser tout doucement pendant trois à cinq jours selon la saison.

(dessins de Paul Robert)

Position des témoins (four avec voûte)

Avant l'arrivée des pyromètres et autres appareils modernes de contrôle de température, la méthode dite "des chandelles" est mise en oeuvre. Elle consiste à enchâsser de deux centimètres dans un bloc d'argile cuit et sur une même ligne droite quatre "chandelles". La chandelle est un cône d'argile grasse crue , de dix centimètres de hauteur, reposant sur une base carrée. Les chandelles sont espacées entre elles, à la base, de deux centimètres. Les bases des chandelles mesurent respectivement deux, trois, quatre et cinq centimètres de côté.

L'ensemble est placé au sommet du four sur les pièces à cuire ; il doit être incliné, la chandelle à section la plus faible étant placée en haut. L'alignement des chandelles doit être visible de la trappe de visite que l'on nomme aussi "porte des chandelles". C'est de là que sera lisible la température.

Avec la chaleur les cônes s'inclinent ; le plus petit se rapproche de son voisin qu'il touche quand la température atteint 750-800°. Le second s'incline vers 850°. Le troisième se déforme vers 900°. La chauffe est arrêtée avant la déformation de la quatrième et dernière chandelle, la plus massive.

Malgré son aspect "technique" cette méthode est approximative compte tenu de la composition irrégulière du matériau utilisé pour la réalisation des chandelles.

Si ce moyen de contrôle, quand il est utilisé, reste le même pour toutes les briqueteries, son application, la nature et la forme des chandelles font partie des secrets jalousement gardés par le maître briquetier. Ces techniques sont améliorées à chaque cuisson afin de les rendre plus fiables et améliorer la qualité des produits.

1 - Vue de la porte à chandelles,

le four est chargé de briques pleines

et de tuiles en faisceaux.

Noter l'état du bloc porte-chandelles.

2- Après cuisson. A noter l'abaissement

des produits cuits et l'état des chandelles.

(dessins de Paul Robert)

La fin des briqueteries artisanales

En 1914, la déclaration de guerre sonne le glas de la majorité des petites briqueteries familiales les privant de la quasi totalité de leur main-d'oeuvre masculine.

Le développement du chemin de fer permet aux fours foréziens rallumés vers 1920 d'être plus facilement approvisionnés en charbon provenant du bassin stéphanois. Il permet aussi le transport des briques loin de leur lieu de fabrication. Ainsi la ligne Bonson-Saint-Bonnet-le-Château-Craponne-Sembadel (aujourd'hui fermée) explique pourquoi la bourgade de Sembadel a beaucoup utilisé les briques venant de Saint-Marcellin-en-Forez.

En contrepartie le chemin de fer permet aussi le transport des briques sorties d'établissements industriels en pleine évolution du Roannais et de la Saône-et-Loire. Ces briqueteries plus performantes viennent concurrencer impitoyablement les briqueteries artisanales.

La fin de la briqueterie Pangaud

Cuites depuis 1939, les briques contenues dans le four de la briqueterie Pangaud à Marcilly-le-Pavé n'en furent sorties qu'en 1964. Le propriétaire des lieux avait été mobilisé pour la guerre de 1939-1945 et à la fin des hostilités l'activité briquetière ne fut pas poursuivie. Tout le matériel fut vendu et partit pour l'Algérie. Le four fut vidé et rasé en 1964, les séchoirs débarrassés et transformés en hangar agricole pour permettre l'extension de la ferme attenante à l'ancienne briqueterie.

Les rares écrits relatifs à cette activité sont des pièces comptables : livres de comptes, factures de clients ou de fournisseurs. Aussi la mémoire vive, quand elle peut être transmise, est de loin la meilleure source de documentation, pour les techniques bien sûr, mais aussi pour l'aspect pittoresque de la profession. Aussi nous finirons avec quelques anecdotes concernant le métier. Elles nous ont été racontées par les briquetiers :

Un soir de Noël, un patron briquetier découvrit, en assistant à la messe de minuit dans l'église du village, que tous les sujets de la crèche étaient en argile cuite. Il fut stupéfait car il possédait le seul four de la commune qu'il chargeait lui-même, aidé de ses enfants. Il découvrit ainsi les chefs-d'oeuvre que son ouvrier avait réussis à réaliser à l'insu de tous...

Un autre briquetier, en manque de clients, envoyaient ses filles sur les chemins, à la rencontre de ceux qui hésitaient, pour s'approvisionner, entre les trois briqueteries du village. La "gniole" offerte par ces hôtesses d'accueil fatiguait le client qui se laissait convaincre. Aidé par les demoiselles, il dirigeait alors son attelage jusqu'à la briqueterie familiale...

La maison du patron briquetier était un lieu très animé ; dans ses dépendances étaient parfois aménagés une épicerie-tabac, un café pour les ouvriers et les gens de passage. Il arrive aussi, certains dimanches après-midi, entre deux fournées ou en hiver, qu'un accordéoniste venu du village voisin s'installe sur une chaise posée sur une table de bistrot.

L'annonce de la venue de cet orchestre improvisé se répand alors comme une traînée de poudre et voilà bientôt la salle envahie par des jeunes et des moins jeunes. Dans une joyeuse ambiance on danse au son du bal musette jusqu'à une heure avancée de la nuit...

Le 2 juillet 1896, un orage de grêle d'une rare violence mit à mal les toitures de la région de Saint-Galmier. Malgré une forte hausse des prix des produits (due à cet orage mémorable), les quatre briquetiers de Maringes épuisèrent en quelques heures leurs stocks de tuiles. A quelque chose malheur est bon...

L'activité briquetière s'arrêtait chaque année, au plus tard, pour la Sainte-Catherine, date de la foire de Saint-Galmier, la plus importante du Forez. C'était le jour choisi pour fêter la clôture ou la "reboule", réjouissance dansante copieusement arrosée. Ce soir-là, dans le bistrot de la briqueterie ou dans ceux du village proche, c'est avec un corsage largement échancré que les serveuses accueillaient les clients noctambules, au dire des anciens briquetiers...

Saint-Marcellin (Thermal céramique)

(dessin de Paul Robert)

Saint Vincent Ferrierpatron des briquetiers

Les briquetiers ont adopté Vincent Ferrier comme saint patron. Ce dominicain, né à Valence en Espagne le 23 janvier 1350, enseigna à Lérida. Il parcourut l'Europe en prêchant et mourut à Vannes, en Bretagne, le 5 avril 1419. Son tombeau est dans la cathédrale Saint-Pierre de cette ville. Il fut canonisé en 1455. Sa fête est le 5 avril.

____________________________________________________________________________________

Ce cahier, le deuxième de la série consacrée au petit patrimoine rural, est un supplément de Village de Forez n° 67-68.

Il reprend et complète des extraits des communications effectuées aux journées d'études de Saint-Bonnet-les-Oules (mai 1990 et mai 1991), Céramiques, Actes des colloques, OPUS, 7, square Amouroux, 42100, St-Etienne, 1991 et 1992.

Tuilerie au début du XXe siècle

*

* *

Aujourd'hui :

souvent l'heureux mariage de la brique et de la pierre...

Saint-Paul-en-Cornillon

(cliché

J. Barou)

Mairie de Saint-Thomas-la-Garde (Loire)

*

* *

(cliché

J. Barou, noël 2011)

Superbe gênoise ornant une façade du village de Champdieu

(cliché

J. Barou, 25 janvier 2016)

Saint-Marcellin, petite loge en pierre et brique à la lisière du bois

(cliché

J. Barou, 8 mai 2016)

Saint-Martin-la-Sauveté, jolie maisonnette avec gênoise et encadrements en brique

Lézigneux : décor de brique d'un modeste bâtiment

S'adresser à la mairie

de Champdieu (42600)

tél. 04-77-97-17-29

fax : 04-77-97-02- 22

ou

à Paul Robert

David Barou

textes et

documentation

Joseph Barou

s'adresser :